CAPITULO 6

6.-EXPLICACIÓN DEL CONCEPTO DE DISEÑO DEL

PRIMER PROTOTIPO

El primer prototipo siempre va a ser él

más difícil, puede estar mas cerca o más lejos de una

solución totalmente funcional, puede costar poco o mucho

dinero, pero no cabe la menor duda que es indispensable

para el proceso de diseño, es en si, la primera

materialización de la idea, es un paso entre la

abstracción y la concreción en algo tangible dentro del

mundo de lo cotidiano, ya es algo que se puede criticar

por mas personas que el mismo diseñador, y por lo mismo

puede mejorar mas rápido o quizás desaparecer para

regresar a un proceso mas profundo de abstracción que

permita la generación de un nuevo prototipo.

Es un nuevo paradigma, bueno o malo, lo es.

6.1 El desarrollo de la función

En la definición del concepto la función básicamente

dividimos el problema en 5 partes :

a) El concepto de la transferencia del movimiento, del

scanner B+H al alimentador T-100 como el primer

requerimiento funcional que después llamaríamos

"el triángulo estratégico".

b) La estructura general del T-100

c) Los detalles de la estructura para la unión física

al B+H.

d) La banda

e) Un truco eléctrico.

6.1.1

Desarrollo del concepto de la transferencia de movimiento

gracias al "triángulo estratégico".

El scanner B+H con su poca versatilidad necesitaba ser

acelerado. La idea de una banda que conectada al B+H

agilizara el proceso era buena pero se necesitaba

profundizar en la solución. Básicamente las primeras

preguntas fueron :

¿Como funciona el scanner Bell + Howell (B+H) ?

¿Como puedo hacer que la banda se mueva aprovechando el

motor del scanner ?

¿Que solución mecánica requiero para transferir el

movimiento ?

¿Cuales van a ser los puntos de contacto con el B+H ?

¿Que tipo de estructura necesito para soportar la banda

?

Funcionamiento del scanner Bell +Howell :

Bell + Howell es una empresa americana que se dedica a la

producción y venta de scanners de alta velocidad. Dentro

de su gran variedad tienen una familia scanners que son

para hojas tamaño carta y doble carta, el scanner al que

se pretendía unir el T-100 es el Copiscan II 3338 aunque

también funcionaría con el Copiscan II 2137ª ya que

basicamente todos los modelos de B+H tienen la misma

estructura.

El scanner tiene un motor que empieza a funcionar

después de haberle dado una instrucción vía software,

y por medio de una banda mueve un rodillo que funciona

como base para la transportación del papel a

digitalizar.

De esta manera cuando entra un documento, va pegado al

rodillo del scanner(1) y cuando lo detectan los censores

accionan la cámara de digitalización para

digitalizarlo. Finalmente da la vuelta y sale para ser

recogido por el operador.

****Digitalizar detalle del folleto de B+H****

Entrada del doc.

Salida del doc.

Generación de alternativas

En la pregunta de la transferencia del movimiento, antes

de llegar a la solución del triángulo estratégico, se

exploraron diferentes propuestas que se describen a

continuación ;

· Una banda cruzada que comunica al rodillo 2 con el 3 e

impulsados con el rodillo 1, pero con problemas de

espacio y de efectividad en la tracción, (ver boceto

3.1.2a)

· Otra alternativa de una banda que comunicara al

rodillo de scanner directamente a la banda de

transportación (ver boceto 3.1.2 b) con los problemas de

espacio hacia los lados y de la poca independencia ya que

la banda de tracción estaría unida al rodillo del

scanner y sería tan difícil ponerla como quitarla.

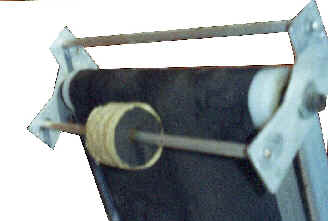

El triángulo estratégico

En la solución de lo que llamamos "el triángulo

estratégico", pensamos en ocupar el rodillo del

scanner para la transferencia del movimiento a la banda,

incluyendo uno intermedio que serviría como el rodillo

de tracción que después nombramos como los baleros de

tracción.

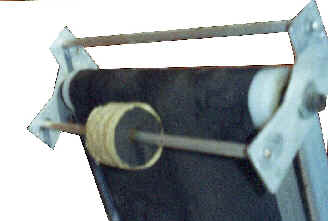

La solución propuesta de "el triángulo

estratégico" define claramente los puntos de

contacto y la transferencia del movimiento entre tres

rodillos. Ver plano 3.1.1

El primero el rodillo del scanner (1) , impulsado por un

motor ; el segundo rodillo, los baleros de tracción (2)

impulsados por el rodillo del scanner y el tercero el

rodillo delantero de la banda(3), que unido al los

baleros de tracción gira en dirección opuesta, de tal

manera que el primer rodillo y el último giran en la

misma dirección movidos por el segundo.

Hay una relación muy importante entre los tres centros

de estos rodillos ya que una variación en las distancias

de los centros no permitiría una tracción adecuada

entre el rodillo del scanner y el rodillo 2 y en el caso

de la relación de los rodillos 3 y el del scanner,

afectaría directamente a la caída de los documentos

hacia el rodillo del scanner para la trayectoria normal

de digitalización.

Si trazamos líneas rectas entre los tres centros nos da

un triángulo que es la clave del funcionamiento del

T-100. Este triángulo logra la relación de distancias

adecuada entre los rodillos, que provocan el movimiento

por medio de tracción, para movilizar una banda

transportadora donde se colocan los documentos que llegan

hasta la cámara de digitalización.

6.1.2

Estructura General del T-100 así como sus alternativas .

Una vez definido el concepto del funcionamiento de la

tracción, seguía la definición de la estructura que

permitiría soportar a los rodillos de la banda, así

como establecer los puntos de contacto con el scanner.

Para esto nos formulamos siguientes preguntas:

¿ Cuales son los puntos de contacto con el scanner B+H ?

¿ Como se va a generar la tensión necesaria para la

banda. ?

¿ Cuales van a ser los ajustes de calibración?

¿ Que materiales y procesos requerimos para su

fabricación?

En el proceso de diseño exploramos las siguentes

alternativas :

· En la misma estructura generar la tensión de la

banda, utilizando este sistema también para la

calibración, pero resultaba poco estable por las

articulaciones que se requerían.(ver boceto 3.1.2 d)

· Otra alternativa eran unas placas a todo lo largo, en

donde en la parte posterior se maquinaran unos barrenos

para las diferentes opciones de tensión y calibración

,pero por el tiempo que se requería para cortar estas

placas de aluminio y el costo de los materiales y los

procesos esta opción fue descalificada, (ver boceto

3.1.2 e).

Finalmente la solución que definimos resultaba viable

para nuestros recursos en tiempo y dinero. Esta

estrucutura formada por soleras de aluminio, requería de

un minimo de procesos y ocupamos aluminio por su

facilidad de maquinar y por su ligereza. En la parte

posterior se hizo un barreno corrido a lo largo de la

solera para permitir ajustar y calibrar la banda en

diferentes posiciones de tensión. Quedó una estructura

poco firme pero suficiente para probar el concepto

básico.

6.1.3 Detalles

de la estructura para la unión al B+H (La cabeza de la

estrucutra)

Esta es una de las partes importantes del T-100 ya que de

aquí depende el buen funcionamiento de la solución.

Aquí es donde las distancias del triángulo estratégico

se reflejan, es pues, su soporte. Es la cabeza de la

estructura, el lugar donde se juntan la solución de

tracción del T-100 y el Bell+Howell, tanto en la parte

de la tracción como en la parte del soporte físico para

la instalación del T-100.

El scanner B+H en la parte frontal tiene una estructura

metálica donde soporta todas sus partes, desde tarjetas,

sensores, motores hasta rodillos. En esta estructura se

monta el alimentador manual de B+H específicamente en

unas placas laterales donde tiene un par de entradas para

este alimentador.(ver foto)

La estructura del T-100 se divide entonces en 2 partes;

la general y lo que llamamos la cabeza.

Este es un plano técnico de lo que es la cabeza de la

estructura considerando 2 de los 3 centros del triángulo

estratégico así como el centro para soportar una bicera

que ayuda a la caída de los documenos.

En el primer prototipo esta pieza fué una de las que mas

dolores de cabeza nos dió, y fué principalmente por la

necesidad de haber dejado 2 de los 3 centros del

triángulo estratégico con rangos de ajuste. Y fue una

necesidad porque no sabíamos con exactitud la forma en

la que se iban a comportar espacialmente hablando ya

dentro de la estructura del B+H. Y calculábamos que en

los casos en los que los baleros de tracción tuvieran

desgaste este sistema de tracción debería de poder

ajustarse para preservar la tracción.

6.1.4 La Banda

Esta es una parte de las que están en movimiento y es

una de las que tiene mayor contacto con el usuario.

Después de buscar telas adecuadas para la banda

transportadora se compro una de poliester por la

resistencia y después de que se hizo la costura casera y

de que se colocara, había que empezar a hacer los

ajustes de tensión de los rodillos para que quedaran

perfectamente paralelos.

El poliester tenía el gran inconveniente de generar

muchísima estática junto con los rodillos de nylamid y

esto cargaba de electricidad tanto a los documentos como

a la estructura dando en algunos casos hasta toques.

Decidimos cambiar la banda por tres problemas :

1.-La costura no era pareja y se jalaba más de un lado.

2.- Por su poca estructura se pandeaba

3.- Generaba una estática terrible.

Finalmente escogimos la banda de una caminadora para

tener mayor estructura, pero principalmente por ser una

banda vulcanizada y geométricamente perfecta. Esto

eliminaba variables para el movimiento lateral, aunque

los problemas de estática no se solucionaron.

Quedaba pendiente modificar la estructura donde se

montaban los rodillos ya que era fácil de que se

destensara de un lado ocasionando que la banda se

moviera.

Y empezamos a valorar dos conceptos que serían vitales

para los siguientes prototipos : paralelismo y

perpendicularidad.

6.1.5 Un truco

eléctrico

Para poder instalar el T-100 o el T-90 se quito una pieza

del scanner B+H que soporta un conector hembra. Este

conector hembra tiene otro conector macho que va

instalado en el alimentador manual, y que su función es

asegurarse de que este alimentador esté puesto para

accionar el mecanismo del scanner.

Lo que hicimos fue simplemente destornillar el conector

macho del alimentador manual y ponerlo directo al

conector hembra, de tal manera que funcionara sin el

alimentador manual. Los dos conectores los pusimos a un

lado, y de esta manera hacíamos un truco eléctrico para

que el scanner funcionara con el T-100

"pensado" que tenia el alimentador manual

original.

6.2 Producción del primer prototipo con las

limitantes tecnológicas y de tiempo.

Dentro de los procesos de diseño no siempre se tiene el

tiempo para llevar a cabo una investigación exhaustiva,

y más cuando se esta desarrollando una solución para

una línea de producción crítica. El tiempo de

desarrollo considerando el diseño y producción fue de

tan solo 4 días en este primer prototipo, ya que se

tenia que dar una respuesta rápida y eficiente. Por otra

parte en proyectos con poco tiempo el proceso de diseño

y producción van mas ligados que lo normal. Esto es que

en el momento de la producción todavía se toman

decisiones de diseño.

Una vez aclarados los conceptos generales de diseño y de

las partes involucradas, se realizó un despiece general

en perspectiva a mano alzada que funcionaría como planos

técnicos para la producción. (ver primeros planos 1 y

2)

En este primero se define la construcción de la cabeza

de la estructura así como los materiales y dimensiones

de las solución del triángulo estratégico y los

rodillos involucrados. En la parte inferior de este mismo

plano se encuentra un despiece de lo que serían los

rodillos de la banda.

En el segundo plano lo que se ve es la idea de la

estructura general y su unión a la cabeza de la

estructura. Aquí se puede ver lo sencilla que era la

estructura así como su clara debilidad.

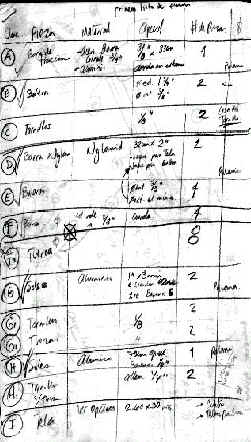

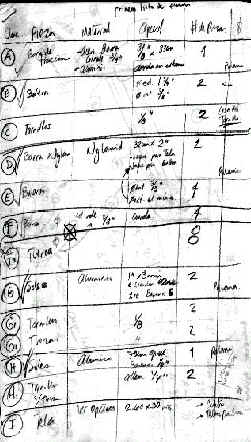

y en la tercera hoja se explicaban la lista de piezas con

los siguientes rubros : clave, nombre, material,

especificaciones, numero de piezas y precio.

Esto fue con lo que se pudo dimensionar el proyecto en

conjunto valuándolo en $400 pesos de material y la mano

de obra la pondríamos nosotros.

Así pues con las especificaciones de las piezas se

empezaron a maquinar. Los rodillos de nylamid se

tornearon y las soleras de aluminio para la estructura se

barrenaron, medimos y cortamos la placa que serviría

como la cabeza de la estructura y finalmente ensamblamos

todas las piezas.

La fabricación fue en 1 día y al siguiente día se

hicieron las pruebas de ajustes con el scanner con un

resultado satisfactorio en relación con la

complementación de los espacios interiores. El primer

prototipo había nacido.

De las preguntas difíciles de calcular y que queríamos

ver físicamente era : con la variación de diámetros en

los rodillos, y con la sumatoria de fricción ... ¿ a

que velocidad iría finalmente la banda transportadora? y

para nuestra fortuna llevaba la velocidad perfecta para

la necesidad de tiempos de digitalización esperada, y

esto lo supimos cuando se hizo el conteo de documentos

por minuto llegando a un récord en ese momento de 70.

6.3 La pobre expresión del primer prototipo.

Es difícil hablar de la expresión del T-90 ya que no

era más que la materialización de un concepto que era

hasta esos momentos meramente funcional, y acotado por

márgenes económicos y de tiempo, pero con la esperanza

de mejorar algún día. El T-90 como le llamamos,

difícilmente podía expresar mas allá de su capacidad

de moverse, y de sostenerse. Era una solución

incompleta.

6.4 Evaluación de una idea que prueba tener

potencial y que funciona por casi 8 meses.

Había detalles a solucionar como el material que

recubriría a los baleros de tracción, que solucionamos

con un par de llantinas baratas de hule que quedaban a

presión con el balero y que gracias a su material

flexible permitía una tracción aceptable.

Desgraciadamente nada es demasiado bueno constantemente

teníamos que estar ajustando el sistema ya que se iban

desgastando al grado de perder la tracción totalmente.

Existía también el problema de que las llantinas de

hule se despegaron de los baleros y a veces se movían

hacia los lados causando variaciones en la velocidad .

Independientemente de los problemas técnicos creo que

algo muy importante que resaltar aquí es que a pesar de

los miles de detalles y de problemas a solucionar a

partir del primer prototipo, el resultado asombró al

equipo de Digilab entendiendo y creyendo en el desarrollo

de nuevas ideas que pueden tener una utilidad específica

dentro de las necesidades de las empresas, y eso para

nosotros fue una de las cosas más importantes, darle su

debido respeto a la profesión de diseñador industrial.

A partir del primer día de producción se empezaron a

hacer las evaluaciones de los resultados en cada una de

las partes diseñadas, cambiando muchas partes , y se

empieza todo un proceso de una combinación de diseño

manual y digital para la generación de un nuevo

prototipo. En el curso de este proceso de 8 meses el T-90

da el ancho con la solución de problemas de cada día

que ayudan a la generación del segundo prototipo.

TESIS

28 de agosto de 1997

|